钨渗铜材料作为无磁不锈钢焊接电极材料,应用于电子工业上的

不锈钢工程施工中。为了改善焊接电极的性能和延长电极的使用寿命,在焊接电极材料中加入适量的碳化钨。下面对不同添加量的电极材料性能和使用效果进行了研究,其结果表明:首先在钨粉中添加适量的碳化钨可提高材料的硬度,抗烧蚀能力,从而延长电极的使用寿;其次,合金中铜含量基本相同时,在钨粉中加入适量的碳化钨对材料的导电率影响不大;最后,在钨粉中加入适量的碳化钨丝渗铜后有一定的强化作用。

一、实验方法

1、原料

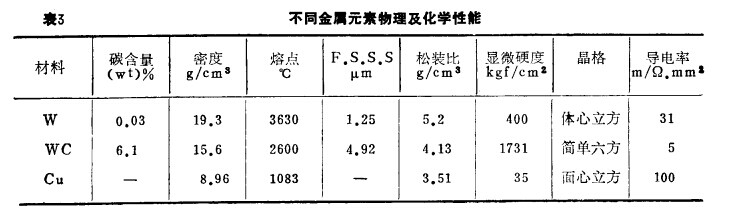

钨粉牌号为Fw-1,纯度大于99.9%,费氏法平均粒度为1.25um。

碳化钨粉碳含量为6.1%,粒度4.92um。

电解铜纯度:大于99%。

2、试样制备

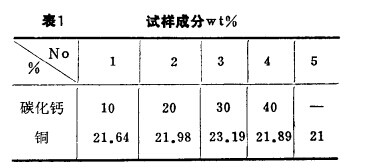

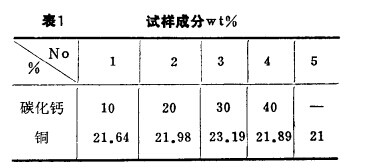

试样成分如表1所示。

尺寸为Φ20×100m和20×20×50mm二种。

试样的制备工艺是将碳化钨和钨粉机械混合8小时后经等静压成型,在氢气渗铜炉中预烧l-1.5小时,然后降入融熔铜中渗铜。

3、物理和力学性能

密度、硬度检验按常规进行。导电率是采用涡流法测的,试样尺寸的平均值5x10x50mm。常温抗拉强度试样尺寸Φ6x48mm。

二、试验结果和讨论

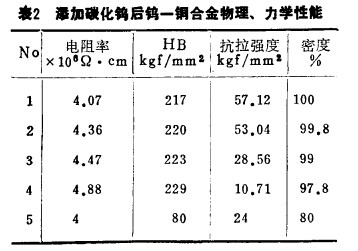

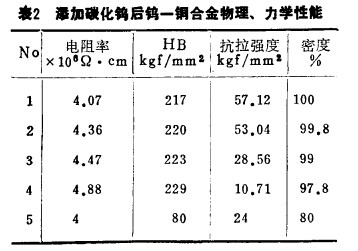

1、碳化钨-钨-铜合金导电率:由表2可知,钨-碳化钨-钢合金中当铜含量在20%左右时,合金的电阻率随碳化钨含量的增加而增加。由此可见,合金中碳化钨含量不超过20%可保持合金原有的良好导电性。所以,作为电极使用的钨-铜合金中碳化钨的添加量控制在10~20wt%为宜。

2、碳化钨-钨-铜合金的硬度

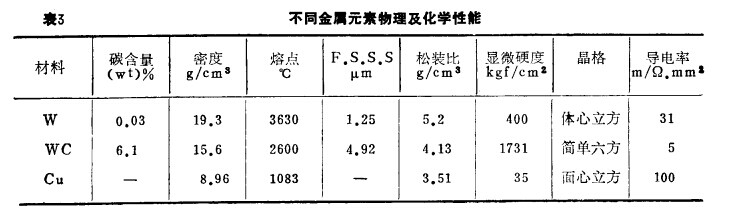

从表3看出,

碳化钨的硬度是钨的4倍多,合金的硬度与粘结相铜、碳化钨的含量有关,还与磁化钨、钨品粒度有关。还与碳化钨、钨晶粒度有关。在予烧过程中严格控制温度以获得理想的晶粒度,是使合金达到基本致密状态的关键环节。当合金中碳化钨含量为30%时,合金硬度比原有钨-钢合金硬度提高2.8倍,见表2。

由此证明碳化钨对钨-铜合金起到了对硬质相的强化作用。

3、碳化钨-钨-铜合金密度

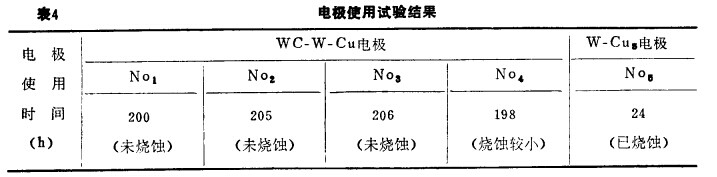

从表2中看出,碳化钨含量为10%时合金的相对密度100%,而不含碳化钨的钨-铜合金相对密度只有80%。由此可见碳化钨加入量与合金密度有直接关系。从表4可知,合金密度较高、抗烧蚀能力强。

4、碳化钨-钨-铜合金抗拉强度

合金的抗拉强度见表2。 当碳化钨含量大于10%时,合金的抗拉强度明显下降。这是因为合金的抗拉强度除了与碳化钨的含量有关外,还与碳化钨晶粒大小有关。而且碳化钨晶粒随温度升高逐渐长大。当碳化钨含量大于10%时,削弱粘结相对碳化钨和钨颗粒的润湿性,因而影响粘结相与颗粒相结合使合金强度降低。

5、碳化钨-钨-铜合金使用试验结果

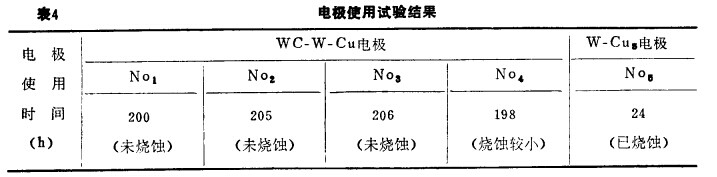

见表4可以看出,

添加不同数量的碳化钨均可延长电极使用寿命。其原因是在渗铜过程中,由于液相铜填充了坯料的孔隙使合金致密化而引起的。

尺寸为Φ20×100m和20×20×50mm二种。

尺寸为Φ20×100m和20×20×50mm二种。 碳化钨的硬度是钨的4倍多,合金的硬度与粘结相铜、碳化钨的含量有关,还与磁化钨、钨品粒度有关。还与碳化钨、钨晶粒度有关。在予烧过程中严格控制温度以获得理想的晶粒度,是使合金达到基本致密状态的关键环节。当合金中碳化钨含量为30%时,合金硬度比原有钨-钢合金硬度提高2.8倍,见表2。

碳化钨的硬度是钨的4倍多,合金的硬度与粘结相铜、碳化钨的含量有关,还与磁化钨、钨品粒度有关。还与碳化钨、钨晶粒度有关。在予烧过程中严格控制温度以获得理想的晶粒度,是使合金达到基本致密状态的关键环节。当合金中碳化钨含量为30%时,合金硬度比原有钨-钢合金硬度提高2.8倍,见表2。 由此证明碳化钨对钨-铜合金起到了对硬质相的强化作用。

由此证明碳化钨对钨-铜合金起到了对硬质相的强化作用。 添加不同数量的碳化钨均可延长电极使用寿命。其原因是在渗铜过程中,由于液相铜填充了坯料的孔隙使合金致密化而引起的。

添加不同数量的碳化钨均可延长电极使用寿命。其原因是在渗铜过程中,由于液相铜填充了坯料的孔隙使合金致密化而引起的。