不锈钢吹氧脱碳过程的速率现象基本上与一般钢液相似,亦分成三个阶段。其主要特征是:由于存在大量的铬,因而要求更高的反应温度和更高的平衡含氧量。 因此在不锈钢吹氧脱碳时,高碳范围内供氧强度对脱碳速度的影响,比起碳钢来更为明显。 因为若无一定的供氧强度,钢液升温速度就不能适应钢中铬碳比不断变化的要求,吹入的氧将大量用于氧化铬和铁,而不是碳。显然,在不锈钢吹氧脱碳时,存在一个可保证进行选择性脱碳的临界供氧速率。供氧速率只有大于此临界速率,方能实现降碳保铬,使钢液中碳含量不断降低、而在此速率以上,继续提高供氧强度可加大脱碳速度、减少铬的烧损。 临界供氧速率是钢中含铬量及炉子容量(与热损失速率有关)的函数。炉料中配入的铬越高,炉子吨位越小(热损失大),相对要求更大的供氧速率。但供氧速率过大时,吹入氧气的利用率会降低,从而有可能使脱碳速度下降。故对于一定尺寸的炉子,在一定原料条件下,应有一最佳供氧速度。对于8吨电炉精炼不锈钢来说,最佳供氧速率和吹氧管直径有关。在同样供氧速度时,若采用较细的吹氧管,则吹氧压力必然要提高;而过大的吹氧压力,对于浅而平的电炉熔池来说,将导致产生氧气不能充分利用的问题。 因此,当采用直径1/2英寸的吹氧管时,最佳供氧强度为40英尺

3/(分·英吨);而当把吹氧管直径放大到1英寸时,此最佳值可提高自到55~60英尺

3/(分·英吨)。 对应的脱碳速度也由0.11%C/分提高到0.14%C/分。此例说明,在已具有一定吹碳压力的条件下(如PO

2≥7~9大气压),要进一步提高脱氧速度,采用扩大吹氧管管径或增加吹氧管数目的办法,将比采用提高吹氧压力的办法效果更好。

对于不同容量电炉来说,脱碳所需的吹氧压力也各不相同。曾有人研究了100吨电弧炉冶炼不锈钢时,氧气压力及供氧速率对脱碳速度的影响,发现在炉容量大及[C]大于0.15%的情况下,提高氧气压力对改善熔池中氧的传递(钢液搅拌)有明显的作用,可提高脱碳速度;而供氧速率>30米

3/(小时.吨)以后,其对脱碳速度的影响就不很明显了。

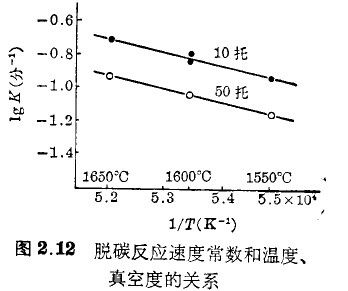

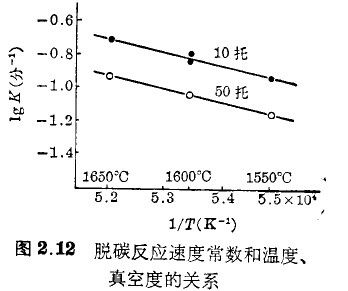

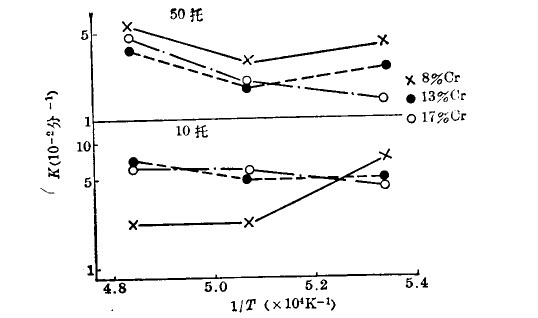

关于真空下吹氧使不锈钢脱碳的动力学研究表明,温度愈高,压力愈低,则反应的速度常数K的值愈大,如图右所示。

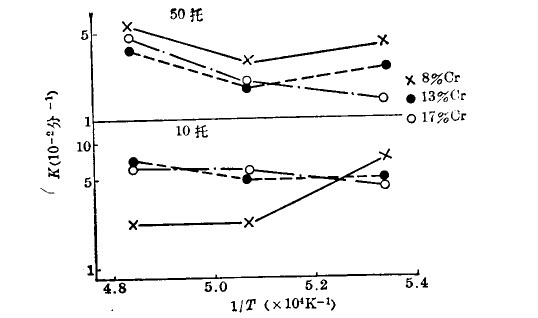

另外,在顶吹纯氧的条件下对真空下脱碳反应进行的详尽研究表明,在高碳区域内,脱碳反应的限制性环节主要是氧气的供应,其次是钢液面上生成的氧化膜对脱碳反应的影响。在低碳区域内,脱碳速度大体上随含碳量的减少而成比例地减小,如图右所示,

脱碳速度常数K与压力和铬含量之间并未显示出明显的对应关系。这些事实表明,不锈钢低碳区域的脱碳反应,也是受钢液中碳的扩散支配的。

图

示出了用1吨VOD试验装置进行

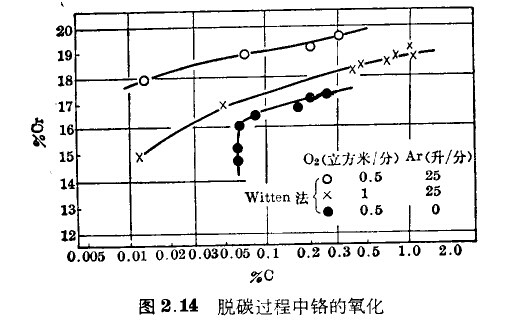

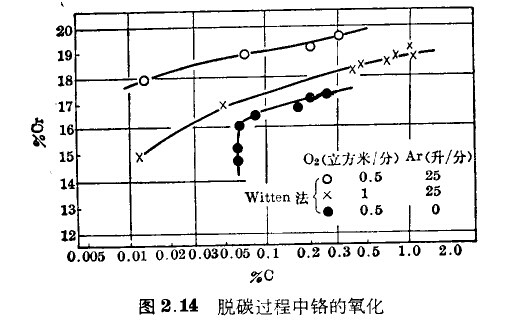

不锈钢工程上常用钢材18-8型不锈钢脱碳试验的结果。从图可以看出,在低碳区域内的脱碳过程中,影响铬氧化的主要因素是搅拌和过剩氧,因此采用氩气搅拌脱碳,可以防止铬的氧化。

脱碳速度常数K与压力和铬含量之间并未显示出明显的对应关系。这些事实表明,不锈钢低碳区域的脱碳反应,也是受钢液中碳的扩散支配的。

脱碳速度常数K与压力和铬含量之间并未显示出明显的对应关系。这些事实表明,不锈钢低碳区域的脱碳反应,也是受钢液中碳的扩散支配的。 示出了用1吨VOD试验装置进行不锈钢工程上常用钢材18-8型不锈钢脱碳试验的结果。从图可以看出,在低碳区域内的脱碳过程中,影响铬氧化的主要因素是搅拌和过剩氧,因此采用氩气搅拌脱碳,可以防止铬的氧化。

示出了用1吨VOD试验装置进行不锈钢工程上常用钢材18-8型不锈钢脱碳试验的结果。从图可以看出,在低碳区域内的脱碳过程中,影响铬氧化的主要因素是搅拌和过剩氧,因此采用氩气搅拌脱碳,可以防止铬的氧化。